Perencanaan Ulang Sistem Kontrol Bagging Berbasis PLC Di .

Perencanaan Ulang Sistem Kontrol Bagging Berbasis PLC di PT.PETROKIMIA GresikAntonius Angga AndriawanJurusan D3 Teknik Mesin Fakultas Teknologi Industri, ITS SurabayaE-mail: aandriawan025@gmail.comABSTRAK: Programmable Logic Controller (PLC) adalah suatu sistem kontrol yang menyempurnakankelemahan-kelemahan dari sistem kontrol dengan menggunakan relai. PLC hanya dapat menerima inputberupa sinyal digital, namun sinyal analog dapat diproses oleh PLC bila telah dikonversikan ke sinyaldigital menggunakan Analogue to Digital Converter (ADC). Sebuah PLC mempunyai empat buahkomponen utama, yaitu Central Processing Unit (CPU), programmer, input modul dan ouput modul.PLC pada saat ini memerlukan kemampuan yang baik karena di harapkan di dalam proses kerja mampumengoptimalkan kerja dan meningatkan proses produksi, di samping itu juga memiliki kehandalan untukdipahami penguna dalam mengoperasikan nya atau saat terjadi kesalahan.Mesin bagging yang ada di PT. PETROKIMIA Gresik merupakan mesin yang digunakan sebagai alatuntuk mengisikan pupuk kedalam sak pupuk seberat 50 Kg. Dari data yang di dapat bahwa mesin mampumemproduksi pupuk sebanyak 14 dalam waktu bekisar 4,2 detik. Sensor yang digunakan load cell dan diinovasikan dengan proximity sensor untuk meningkatkan efisiensi serta keamanan bagi pengguna. Padaperencanaan ini menggunakan aksi berbentuk PID di karenakan membutuhkan untuk mencapai set pointdengan waktu yang singkat dan meminimalisir error yang terjadi. Dapat disimpulkan baggingmerupakan close loop control system, sirkuit pneumatik dan sirkuit listrik telah sesuai dengan ladderdiagram terbukti alat mampu di operasikan sejalan dengan rancangan kerja, dan pengmodifikasianterhadap sistem berhasil dilakukan dengan menambahkan proximity sensor.Kata kunci :Programmable Logic Controller (PLC), PID, Load Cell, Proximity Sensor, Kecepatan produksi, dimana peralatanproduksi dapat di set untuk membuat suatu produksesuai dengan yang di inginkan. Menurunkan biaya material dan upah kerja. Meningkatkan kualitas Meminimalkan down time dari mesinproduksi. Menekan biaya peralatan produksi.Seiring dengan perkembangan jaman, telah diikutipula oleh kemajuan di bidang teknologi. Salah satukemajuan di bidang teknologi adalah munculnyateknologi mikroprosesor, yaitu suatu kecerdasanbuatan yang bisa digunakan sebagai peralatankontrol. Salah satu bentuk pengembangan teknologimikroprosesor tersebut adalah Programmable LogicController (PLC) yang mempunyai kemampuanuntuk melakukan lima syarat dari efisiensi. PLCmempunyai operasi kerja yang handal, efisiensi yangtinggi, dan pemrograman yang sederhana. Denganpemrograman yang sederhana ini memudahkanengineer dalam memprogram ulang sistem PLCapabila terjadi kerusakan atau modifikasi pada PLC.Otomatisasi diterapkan untuk suatu tipe produksidengan volume tinggi. Tetapi kebutuhan kiniPENDAHULUANDengan perkembangan dunia industri era globalisasisekarang ini, proses di berbagai bidang industribiasanya sangat kompleks dan melingkupi banyaksubproses. Bila kembali beberapa dekade lalu,pengontrolan berbagai proses di industri masihmenggunakan cara konvensisonal, yaitu denganmenggunakan ratusan atau bahkan ribuan relai yangdi susun sedemikian rupa untuk mbangan teknologi yang semakin pesat akhirakhir ini terutama dalam bidang industri, membuatpabrik saling berlomba untuk menunjukkan kualitas,dan untuk meningkatkan jumlah produksinya. Hal iniharuslah di tunjang dengan peralatan yang dapatmemenuhi sesuai dengan apa yang di inginkan, makapenggunaan alat yang serba otomatis dalampengoperasiannya sangat di butuhkan. Karena denganalat yang otomatis di harapkan dapat menghasilkanproduk yang maksimal dengan efisiensi tinggi sertadalam waktu yang relative singkat mampumenghasilkan produk yang banyak. Efisiensiproduksi meliputi area yang luas, seperti :1

menuntut otomatisasi dari bermacam-macam produkdalam jumlah yang sedang, sebagaimana untukmencapai produktivitas keselurahan yang lebih tinggidan memerlukan investasi minimum dalam pabrikdan peralatan. Tersedianya berbagai macam PLC dariyang berukuran kecil, sedang, hingga besarmenjawab semua tuntutan dibidang industri ini.Mesin roto bagging yang ada di PT. PetrokimiaGresik (PERSERO) TBK merupakan mesin atau alatyang digunakan untuk mengisikan semen ke dalamsak semen yang telah disediakan lalu menimbangnyasesuai dengan berat yang telah ditetapkan. Mesin inimerupakan komponen vital bagi PT. PetrokimiaGresik (PERSERO) TBK dalam hubungannyadengan efisiensi dan efektifitas produksi. Jikapengisian pupuk ini dilakukan dengan tenagamanusia kemudian menimbangnya maka akanmembutuhkan waktu yang sangat lama dan jumlahproduksi akan menurun. Roto bagging mampumengepak dalam 1 menit menghasilkan empat belashingga lima belas kantong sak pupuk.APENYUSUNAN LAPORANSELESAI / FINISH3.2 Sirkuit Sistem PneumaticPenggambaran sirkuit pneumatik danelektrik dilakukan pada software Festo Fluidsim4.2p.METODOLOGI PENELITIANBab ini berisikan data data apa saja yang di dapatselama melakukan tugas akhir di PT PETROKIMIAGRESIK.3.1 Diagram Alir Dan Metode Penelitian SecaraUmumGambar 1. software Festo Fluidsim 4.2pSTART / MULAISURVEY LAPANGAN DANSTUDY LITERATURPERENCANAAN SISTEMKONTROL BAGGINGBERBASIS PLCLAYOUT DAN SISTEMKERJA BAGGINGPEMBUATAN SIRKUITPNEUMATIK DANSEQUENTIAL CHARTTIDAKPENGUJIANELECTRICAL CIRQUITYAPEMBUATAN LADDERDIAGRAMPENGUJIAN SISTEMKONTROL BAGGINGBERBASIS PLCA2

HASIL DAN PEMBAHASANPada bagian ini, akan dijelaskan langkahkerja mesin bagging dengan menggunakan PLC tipeFST.Diagram alir pemrograman PLC FST1.2.Simulasi sirkuit pneumatik dan elektrikGuna mengecek kinerja sirkuit dilakukansimulasi pengoprasian pada software FestoFluidsim 4.2p, sehingga akan terlihat apakahsirkuit pneumatik dan elektrik yangdigambar terdapat kesalahan atau tidak. Jikahasil simulasi ternyata tidak sesuai dengandeskripsi masalah maka harus dilakukanpengecekanulangpadaprosespenggambaran sirkuit pneumatik danelektrik. Jika telah sesuai proses dapatdilanjutkan dengan pengubahan sirkuitelektrik menjadi ladder diagram.Mengubah sirkuit elektrik menjadiladder diagramProses pengubahan sirkuit elektrik menjadiladder diagram dilakukan menggunakansimulation LogixProTabel langkah kerja dari sistem pneumatik terangan1 Push button 1 Merupakan langkahdi tekan.awalpengoperasianbagging. Motor dankonveyor ON2 Foot switch Konveyor akan OFFdi tekan.karena aliran listrik3

3SolenoidR2 14Switch withroll B 15SolenoidB2 16Switch withroll B 1789SolenoidR1 1Switch withroll A 1SolenoidB1 110Silinder1B 111Switch withroll D 112SolenoidR3 1terputus akibat footswitch di tekan.Solenoid R2 akanteraktuasisehinggasilinder1Adansilinder 1B extend.Switch with roll Bteraktuasikarenasilinder 1A extendmaka aliran listrikmasuk pada SolenoidB2.Solenoid B2 akanteraktuasiakibatswitch with roll Bteraktuasi.Switch with roll Bteraktuasikarenasilinder 1A extendmaka aliran listrikmasuk pada SolenoidR1.Solenoid R1 akanteraktuasiakibatswitch with roll Bteraktuasi dan silinder1A retract.Switch with roll Ateraktuasikarenasilinder 1A retractmaka aliran listrikmasuk pada SolenoidB1.Solenoid B1 akanteraktuasiakibatswitch with roll Ateraktuasi.Silinder 1B extendkarena solenoid R2teraktuasi.Switch with roll Dteraktuasikarenasilinder 1B extendmaka aliran listrikmasuk pada SolenoidR3.Solenoid R3 akanteraktuasiakibatswitch with roll Dteraktuasi dan silinder131415161718192041B retract.Switch with Switch with roll Croll C 1teraktuasikarenasilinder 1B retractmaka aliran listrikmasuk pada SolenoidB3.SolenoidSolenoid B3 akanB3 1teraktuasiakibatswitch with roll Cteraktuasi.Push Button Merupakan langkah2 di tekanuntuk pengoperasiansilinder 3A dan 3Bserta solenoid L1.SilinderSilinder 3A extend3A 1bersama silinder 3Bkarena push button 2di tekan.SilinderSilinder 3B extend3B 1bersama silinder 3Akarena push button 2di tekanSwitch with Switch with roll Froll F 1teraktuasikarenasilinder 3A extendmaka aliran listrikmasuk pada SolenoidL1sertamengaktuasikansensor IP dan CP.SolenoidSolenoid L1 akanL1 1teraktuasiakibatswitch with roll Fteraktuasi.SilinderSilinder 2A retract2A 1bersama silinder 2Bkarena push button 2di tekan.

Sirkuit ElektrikGambar Mesin Bagging 3DGambar 4. Gambar Mesin Bagging 3D1.Pada posisi awal (initial position).Posisi awal dari silinder 1A dan 1B retract, 2A dan2B dalam kondisi extend, sedang kan pada silinder3A dan 3B dalam kondisi retract.2.Langkah 1-2 pada silinder 1A dan 1B.Posisi awal dari silinder 1 adalah retract, switch rollB dan D teraktuasi akibat silinder 1A dan 1B extendsetelah listrik dinyalakan. Silinder 1A dan 1Btertahan hingga push button 2 dilepas.3.Langkah 2-3 pada silinder 1A.Pada langkah ini push button 2 telah dilepas, solenoidR1 diaktuasikan, switch with roll A teraktuasi dansilinder 1A retract4.Langkah 3-4 pada silinder 1APada langkah ini silinder 1A masih dalam kondisiretract hingga solenoid B1 diaktuasikan agar tidakada udara yang masuk ke dalam silinder 1A5.Langkah 2-3 pada silinder 1B.Gambar 2. SirkuitelektrikHandling DeviceLadder DiagramLadder diagram dari LogixPro :Gambar 3. Ladder Diagram5

Pada langkah ini push button 2 telah dilepas, solenoidR3 diaktuasikan, switch with roll C teraktuasi dansilinder 1B retract6.Langkah 3-4 pada silinder 1BPada langkah ini silinder 1B masih dalam kondisiretract hingga solenoid B1 diaktuasikan agar tidakada udara yang masuk ke dalam silinder 1B7.Langkah pada Push Button 2Pada langkah ini push button 2 berfungsi untukmenentukan gerak dari semua silinder pada mesinbagging. Saat push button ditekan Silinder 1A dan 1Bmenjadi posisi extend, Silinder 2A dan 2B menjadiposisi retract dan untuk Silinder 3A dan 3B8.Langkah 1-2 pada silinder 3A dan 3B.Posisi awal dari silinder 3 adalah retract. Silinder 3Adan 3B tertahan pada posisi retract hingga pushbutton 2 ditekan.9.Langkah 3-4 pada silinder 3A dan 3BPada langkah ini push button 2 telah di tekan, silinder3A dan 3B melakukan extend hingga switch roll Fteraktuasi untuk mengaktuasikan solenoid L1 danmengaktifkan Inductive Proximity dan CapacitiveProximity.10.Langkah 1-2 pada silinder 2A dan 2BPada langkah ini silinder 2A dan 2B melakukanretact akibat L1 teraktuasi.11.Langkah 1-2 foot swtichPada langkah ini foot switch berfungsi untukmenghentikan putaran dari konveyor, jikalau footswitch tidak ditekan maka konveyor akan terusberputar.12. Durasi waktu sekali pengemasan t 4,285 s4.5.kerusakan dapat diketahui dari ladderdiagramnya.Dengan software LogixPro yang digunakanpada perencanaan ini, akan lebih mudahdalam mempelajari dan memodifikasi I/Omodul karena jumlah I/O modul dalamLogixPro dapat ditambah.Pemodifikasian sensor-sensor yang beradapada bagging berhasil dilakukan karenasistem dapat berjalan dengan baik setelahdisimulasikan.DAFTAR PUSTAKA1.2.3.4.5.6.KESIMPULAN7.Dari hasil dan pembahasan yang telahdilakukan, dapat ditarik kesimpulan bahwa :Berdasarkan pada hasil perencanaan mesinbagging berbasis PLC dan setelah melakukanpengujian menggunakan software simulator LogixPromaka dapat diambil kesimpulan sebagai berikut:1. Sistem kontrol yang digunakan pada mesinbagging di PT. PETROKIMIA Gresikadalah sistem kontrol tertutup (close-loopcontrol system). Kontrol ini digunakankarena sensor load cell mempengaruhikinerja dari proportional solenoid. Nilaiaktual yang diberikan load cell kepadaproportional solenoid akan dibandingkandengan set point yang telah ditetapkan, yaitu50kg.2. Sistem kontrol yang telah dirancang dapatdisimulasikan sesuai di program FluidSim,jadi ladder yang dibuat telah benar3. Sistem pengendalian pada mesin baggingdengan menggunakan PLC akan lebihmudah dalam perawatan dan apabila terjadi8.9.10.11.12.13.14.6Ackermann, R, dkk. 1994. ProgrammbaleLogic Controllers:Tingkat Dasar TP 301.Germany: Esslingen.Andrianto, Ach. Nasif. 2005. PerencanaanOtomatisasi Sistem Kontrol DepalletizerDengan Menggunakan Programmable LogicController Festo FPC 202. Surabaya:Institut Teknologi Sepuluh Nopember.Bateson, Robert N. 2002. Introduction toControl System Technology. Upper SaddleRiver: Prentice hall.Bolton, William. 1995. MECHATRONICS(Elektronik Control System in MechanicalEngineering). Malaysia: Longman.Bolton, William. 2004. ProgrammableLogic Controller (PLC) Sebuah Pengantar.Jakarta: Erlangga.Esposito, Anthony. 2000. Fluid Power WithApplication. New Jersey: Prentice Hall.Gunterus, Frans. 1994. Falsafah Dasar:Sistem Pengendalian Proses. Jakarta: PT.Elex Media Komputindo.Liptak, Bela G.2000. Instrument EngineersHandBook (Proses Control) Book 1.Washington D.C : CRC Press.Pessen, David W.1990. IndustrialApllication Circuit Design and Component.Singapore: John Wiley and Sons.Petruzella, Frank D. 1996. IndustrialElectronics. Singapore : McGraw-Hill.Prede, G, D. 2002. Elektro-Pneumatics.Germany: Festo Didactic GmBH & Co.Scholz, D. 2002. Proportional Hydraulics.Germany: Festo Didactic GmBH & Co.Setiawan, Iwan. 2006. Programmable LogicController (PLC) dan Teknik PerancanganSistem Kontrol. Yogyakarta: Andi.Sterneson, Jon. 1999. Fundamentals ofProgrammable Logic Controllers, Sensors,

and Communications. New Jersey: PrenticeHall.15. Sugiarto, Deffy.2004.Perencanaan UlangSistem Kontrol Roto Packer Berbasis PLCdi PT. Semen Gresik (Persero) TBK, Tuban.Surabaya : ITS7

gambar 1. software festo fluidsim 4.2p . start / mulai. a penyusunan laporan selesai / finish survey lapangan dan study literatur perencanaan sistem kontrol bagging berbasis plc layout dan sistem kerja bagging pen

sistem organ, kelainan dan penyakit. Sistem – sistem pada manusia dan hewan 1. Sistem pencernaan 2. Sistem ekskresi 3. Sistem pernapasan 4. Sistem peredaran darah 5. Sistem saraf dan indera 6. Sistem gerak 7. Sistem imun 8. Sistem reproduksi 9. Keterkaitan antar sistem organ dan homeostasis 10. Kelain

Sistem Kontrol Elektronik Penyusun Sistem Perencanaan Penyusunan Program dan Jurusan motif 2005 . Sistem Kontrol udara, bahan bakar dan pengapian Praktek menguji fungsi control udara, bahan bakar dan pengapian . Adapun mode injeksi dapat digolongkan menjadi tiga bagian yaitu mode simultan / serempak, group / kelompok dan .

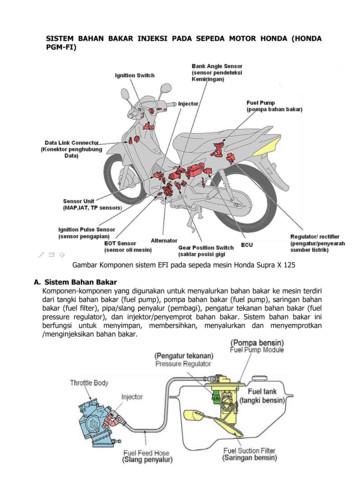

SISTEM BAHAN BAKAR INJEKSI PADA SEPEDA MOTOR HONDA (HONDA PGM-FI) . Skema aliran sistem bahan bakar pada sistem EFI adalah sebagai berikut: Gambar 6.28 Skema aliran sistem bahan bakar EFI . B. Sistem Kontrol Elektronik Komponen sistem kontrol elektronik terdiri dari beberapa sensor (pengindera), seperti MAP (Manifold Absolute Pressure) sensor .

Pada “Perencanaan Ulang Struktur Gedung Universitas Widya Dharma Klaten “ didesain sesuai dengan Dasar – dasar Perencanaan Beton Bertulang ( SKSNI T15-1991-03 ). Perencanaan struktur atap menggunakan konstruksi baja profil siku 50.50.5, 55.55.6 serta 60.60.6, dengan menggunakan sambungan baut.

ruang angkasa, peluru kendali, sistem pengemudian pesawat, dan sebagainya kontrol automatik telah menjadi bagian yang penting dan terpadu dari proses-proses dalam pabrik dan industri modern. Misalnya, kontrol otomatis perlu sekali dalam kontrol numerik dari mesin alat-alat bantu di industri juga perlu sekali .

Integrasi dan Harmonisasi dalam Perencanaan Pembangunan i. ii Perencanaan Desa Terpadu PERENCANAAN D E S A T E R P A D U. Perencanaan Desa Terpadu iii. . Partisipasi dalam Perencanaan Desa Perencanaan Desa dalam Kerangka Pembangunan Kabupaten Peran Pemangku Kepentingan 32 34 34 36 37 38 42 44

A. Pengertian Sistem Injeksi Elektronik Sistem injeksi elektronik atau electronic fuel injection (EFI) adalah sistem kontrol bahan bakar yang dikembangkan dari sistem bahan bakar konvensional yakni sistem karburator. Sistem injeksi elektronik adalah sebuah sistem penyemprotan bahan bakar yang dikontrol secara elektronik untuk mendapatkan

in pile foundations for Level 1 earthquake situation. The proposed load factors in the study are a function of the chosen soil investigation/testing and piling method, which is applied to the bending moment in piles. Therefore, better choices of soil investigation/testing and high quality piling method will result in more reasonable design results. Introduction Reliability-based design .