Penentuan Faktor Yang Mempengaruhi Daya Dan Taburan .

Sains Malaysiana 41(12)(2012): 1605–1612Penentuan Faktor yang Mempengaruhi Daya dan Taburan Tegasan SemasaPemesinan Besi Tuangan Mulur (FCD 500) Secara Simulasi(Determination of Factors that Affect Force and Stress Distribution During MachiningDuctile Cast Iron (FCD 500) by Simulation)Aminah Ishak, Jaharah A.Ghani* & Che Hassan Che HaronABSTRAKKaedah unsur terhingga (FEM) berdasarkan pemodelan dan simulasi proses pemotongan telah menarik minat ramaipenyelidik secara berterusan untuk mengkaji lebih mendalam terutamanya mengenai penjanaan daya dan suhu didalam zon pemotongan yang sebelum ini tegasan tidak boleh diukur secara langsung. Dalam kajian ini, simulasiproses pemotongan ortogon besi tuang mulur (FCD 500) menggunakan mata pemotong karbida pada pelbagai keadaanangin sejuk telah dikaji. Perisian DEFORM digunakan untuk menjalankan simulasi proses pemotongan ortogon denganlaju pemotongan (100-300 m/min), kadar suapan (0.15-0.35 mm/pus), kedalaman pemotongan (0.2-0.8 mm) dan suhuangin sejuk (2o -25oC). Mata pemotong mempunyai jejari hidung mata pemotong 0.4 mm, sudut sadak, α 5o dan sudutkelegaan, β 7o. Reka bentuk uji kaji adalah menggunakan kaedah Taguchi dalam tatasusunan ortogon L9, nisbah S/Ndan analisis Pareto ANOVA digunakan untuk menganalisis kesan parameter pemotongan terhadap hasil pemesinan iaitudaya, tegasan dan suhu semasa pemesinan. Keputusan menunjukkan kadar suapan memberikan pengaruh yang palingtinggi (96.12%) terhadap daya pemotongan. Tegasan pemotongan paling dipengaruhi oleh kadar suapan iaitu 78.87%.Kajian ini telah membuktikan, banyak masa, kos dan tenaga dapat dijimatkan dalam mengkaji kebolehmesinan sesuatubahan secara simulasi berbanding dengan kaedah eksperimen, di samping keputusan yang tepat diperoleh.Kata kunci: Alat pemotong karbida; besi tuangan mulur (FCD 500); daya pemotongan; tegasan pemotonganABSTRACTFinite element method (FEM) based on modeling and cutting process simulation has continuously attracted manyresearchers to study in more detail especially on force generation and temperature in cutting zones, in which previouslystress could not be measured directly. In this study, orthogonal cutting process simulation of ductile cast iron (FCD 500)using carbide cutting tool in various chilled air condition was studied. DEFORM software was used to carry out the cuttingprocess simulation at various cutting speed (100-300 m/min), feed rate (0.15-0.35 mm/rev), depth cutting (0.2-0.8 mm)and chilled air temperature (2o -25oC). The cutting tool has tool nose radius of 0.4 mm, rake angle, α 5o and clearanceangle, β 7o. Experimental design used was Taguchi method using orthogonal L9 array, S/N ratio and Pareto ANOVAanalysis were used to analyse the cutting parameters effect on machining response of cutting force, stress and temperaturegenerated during the machining process. The results showed that the feed rate has the highest influence (96.12%) onthe cutting force. Cutting stress was mostly influenced by feed rate (78.87%). This simulation studies proved that greatdeal of time, cost and energy can be saved in study the machinability of certain material using simulation comparedwith experimental method, besides a right decision can be achieved.Keywords: Carbide cutting tool; cutting force; cutting stress; ductile cast iron (FCD 500)PENGENALANPenyelidikan terhadap proses pemesinan yang semakinberkembang pada masa kini telah meningkatkan kebolehanpemesinan ke tahap yang lebih tinggi. Teknologi sepertipemesinan mikro, pemesinan nano, pemesinan halajutinggi dan pemesinan kering telah membantu penyelidikanpemesinan berkembang. Penggunaan mesin yang modenjuga tiada gunanya jika mata pemotong yang digunakanhaus dengan cepat dan hasil kerja tidak memuaskan. Iniakan mengakibatkan masa pemesinan yang lama dankejituan dimensi dan kemasan benda kerja merosot.Menurut Trent (1995), pemesinan ialah proses bahanyang tidak dikehendaki dibuang daripada benda kerjadalam bentuk serpihan untuk membentuk permukaan bendakerja yang baru, melalui pergerakan relatif dan penggunaandaya. Pemesinan merupakan proses tak langsung dengankerja mekanikal ditukar kepada haba melalui ubah bentukplastik semasa pembentukan serpihan dan disebabkan kerjageseran antara benda kerja dan mata pemotong.Kajian yang lalu membuktikan bahawa perubahanke atas sudut sadak dalam arah positif memberi pengaruhyang positif kepada daya-daya pemotongan (Shaw

16061984). Keadaan ini menyumbang kepada pengurangankawasan sentuhan serpihan/perkakas dan daya geserandan menyebabkan aliran serpihan menjadi mudah.Pengurangan daya dengan mengehadkan sentuhan di mukasadak mungkin satu teknik yang berguna untuk beberapakeadaan, tetapi dalam banyak kes pengurangan daya tidakpraktikal kerana menyebabkan mata pemotong menjaditumpul (Trent 1995).Umumnya, lebih tinggi sudut sadak maka lebihrendah daya-daya yang dihasilkan semasa pemotonganlogam. Walau bagaimanapun, secara praktikalnya dalamoperasi pemotongan sudut sadak dihadkan. Sudut sadakyang tinggi mengurangkan kekuatan mata pemotongdan mempercepatkan haus. Oleh itu, sepatutnya terdapatkeseimbangan antara sudut sadak dan daya pemotongan.Terdapat satu nilai sudut sadak yang optimum pada setiapkeadaan pemotongan yang khusus (Gunay et al. 2005).Dalam pemotongan logam, kedalaman pemotongan,kadar suapan dan kelajuan pemotongan adalah parameterutama yang dikawal oleh operator mesin. Ini adalah keranaterdapat kaitan yang rapat antara mata pemotong denganbenda kerja dan daya pemotongan serta kualiti permukaanpemesinan (Korkut & Donertas 2007). Shunmugam et al.(2000) dan Tandon et al. (2002) pula menyatakan parameterpemotongan seperti kedalaman pemotongan, kadar suapandan kelajuan pemesinan mempengaruhi kejayaan yangbesar dalam keseluruhan operasi pemesinan.Kajian ke atas bahan AISI 52100 menggunakanDEFORM 2D (Escalona et al. 2005), menunjukkan bahawapada kelajuan pemotongan yang malar, kadar suapanmeningkat sebanyak 50% dan peningkatan hampir 100N kepada daya pemotongan. Hal ini berlaku keranaserpihan menjadi lebih besar apabila kadar suapanJadualdinaikkan, mampatan yang tinggi dihasilkan oleh matapemotong dan benda kerja yang membawa kepada ubahbentuk plastik yang tinggi kepada kawasan pemotongan.Apabila pengaruh bagi kelajuan pemotongan ke atas dayapemotongan dianalisis, penurunan sekitar 30 N oleh dayapemotongan apabila kelajuan pemotongan ditingkatkansebanyak 50% pada kadar suapan malar.Banyak kajian telah dijalankan untuk mengira suhudan kecerunan suhu di atas muka sadak mata pemotongdan perkembangan telah dibuat ke arah penghapusanpunca-punca ralat. Kajian terkini menggunakan analisisunsur terhingga menunjukkan perkembangan yang agakbesar dalam perhitungan suhu antara muka dan kecerunansuhu dalam keratan dua dimensi melalui mata pemotong(Abukhshim et al 2006). Perbandingan taburan suhu yangdihitung dengan kecerunan suhu yang diukur menunjukkankeyakinan bahawa kaedah ini mungkin dapat digunakanuntuk menghitung suhu yang dipercayai.Artikel ini akan membentangkan kajian mengenaisimulasi kesan angin sejuk ke atas daya dan taburan tegasansemasa pemesinan besi tuangan mulur (FCD 500) secarasimulasi menggunakan mata pemotong karbida.REKA BENTUK SIMULASISimulasi dijalankan menggunakan kaedah Taguchidengan tiga aras bagi parameter pemotongan pembolehubah. Jadual 1 menunjukkan parameter pemotonganyang digunakan dalam kajian ini. Menurut konsep rekabentuk Taguchi (Park 1996), gabungan parameter yangdipilih untuk menjalankan uji kaji ini adalah seperti yangditunjukkan dalam Jadual 2, iaitu susunan ortogon L9.1. Parameter pemotongan tiga arasArasHalaju pemotongan (m/min)Kadar suapan(mm/pus)Kedalaman pemotongan(mm)Suhu( No.EksperimenPetunjuk123456789BCD2. Gabungan parameter pemesinan yang digunakan dalam eksperimen, C2D0A1B2C0D1A2B0C2D1A2B1C0D2A2B2C1D0

1607Jadual 3 menunjukkan pemboleh ubah yang digunakanuntuk proses simulasi pemesinan ortogon menggunakanDEFORM iaitu geometri benda kerja, jenis elemen yangdigunakan untuk jaringan benda kerja dan perkakas, pekalipemindahan haba antara muka serpihan dan perkakas,pekali geseran (kawasan lekit), panjang rantau bagi lekatandan jumlah langkah.Deform berupaya mengendalikan jaringan globalapabila terdapat anjakan keadaan sempadan yangditakrifkan untuk benda kerja (Halil 2003). Oleh itu, dalamJadualmodel Deform, sempadan sebelah kiri nod dipasang padaarah X dan sempadan bawah nod dipasang pada arah Y.Jadual 4, menunjukkan keadaan sempadan yang digunakanuntuk simulasi pemotongan ortogon dan Rajah 1 pulamenunjukkan gambaran umum simulasi pemotonganortogon dengan menggunakan perisian DEFORM.Simulasi pemotongan menggunakan Deformmembenarkan mata pemotong menembusi benda kerjauntuk membentuk serpihan. Semasa operasi tersebut, unsurunsur pada hujung mata pemotong dipadamkan melalui3. Pemboleh ubah untuk proses simulasi pemesinan ortogon untuk FCD 500 menggunakan DEFORMBahan benda kerjaGeometri benda kerjaBahan perkakasGeometri perkakasJejaring benda kerjaJejaring perkakasJenis elemen yang digunakan untuk jaringan benda kerja dan perkakasPekali pemindahan haba pada antara muka serpihan dan perkakasPekali geseran (kawasan lekatan)Panjang rantau bagi lekatanJumlah langkahJadualPlastik10 3 mm2Tegar, R 0.4 mm α 5, β 7 dan α 8, β 53 3 mm215007004 nod13 N/s/mm/C0.5Sama seperti kedalaman pemotongan7004. Keadaan-keadaan sempadan yang digunakan untuk simulasiKeadaan sempadanBenda kerjaPerkakasAnjakan kekangan dalam YAB-BCFE-EDAB-BCFE-EDPergerakan mata pemotong--XAnjakan kekangan dalam XPertukaran haba dengan persekitaranRajahBC-1. Gambaran umum bagi FEM untuk simulasi pemotongan ortogon denganmenggunakan DEFORM 2D

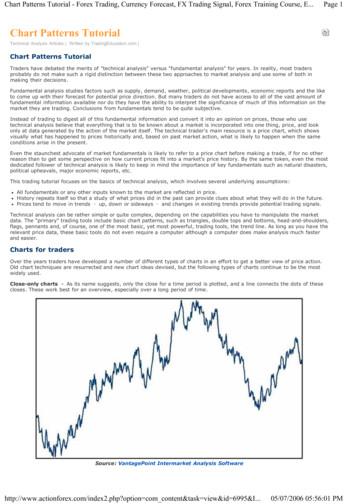

1608penjaringan apabila ia mencapai satu nilai kerosakangenting (Halil 2003). Rajah 2 menunjukkan peringkatunsur dipadamkan sepanjang simulasi pemotongan.Geseran antaramuka sadak mata pemotong danserpihan adalah menggunakan model geseran ricih danfaktor geseran adalah antara 0.2 dan 0.7 untuk melihatkesan geseran pada proses pemboleh ubah (Halil 2003).Rajah2. Kesan unsur yang rosak dipadamkan melaluipenjaringan di Deform 2DKAEDAH SIMULASISimulasi pemotongan ortogon dijalankan di dalam keadaanjejari hujung mata pemotong adalah tetap iaitu R 0.4mm. Setiap simulasi dijalankan sebanyak dua kali untukmemastikan keputusan yang diperoleh boleh dipercayai.Kaedah analisis unsur terhingga digunakan dalam simulasipemotongan seperti yang ditunjukkan dalam carta alirpada Rajah 3.Keputusan dan perbincanganKeputusan simulasi uji kaji ditunjukkan dalam Jadual 5.Jadual tersebut menunjukkan semua parameter pemesinanyang digunakan iaitu kelajuan pemotongan, kadar suapan,kedalaman pemotongan dan suhu angin sejuk pada sudutsadak dan sudut kelegaan yang telah ditetapkan. Sifatciri lebih kecil lebih baik (LB) dipilih untuk menganalisishasil daya pemotongan, taburan tegasan dan taburan suhu.Kaedah reka bentuk uji kaji klasik adalah terlalu kompleksdan bukan mudah digunakan. Untuk menyelesaikanmasalah ini, kaedah Taguchi menggunakan pendekatanyang khusus iaitu reka bentuk uji kaji dalam tatasusunanortogon bagi mengkaji keseluruhan parameter denganbilangan uji kaji yang kecil (Thamizhmanii et al 2007).Kaedah Taguchi adalah berdasarkan nisbah isyarat hinggar (S/N) untuk menjumlahkan perubahan sekarangdan bergantung pada sifat-sifat yang tertentu. S/N dikiramengikut jangkaan yang diharapkan iaitu terdiri daripada‘lebih kecil adalah lebih baik’ (LB), ‘nominal adalahRajah3. Kaedah analisis unsur terhinggaterbaik’ (NB) dan ‘lebih besar adalah lebih baik’ (HB).Jadual 5 menunjukkan hasil pengiraan nisbah S/N yangdidapati daripada persamaan (1) (Park 1996) bagi nisbahS/N daya pemotongan, suhu pemotongan dan taburantegasan untuk setiap uji kaji.(1)Sifat kualiti lebih kecil adalah lebih baik dipilih untukmenganalisis keputusan daya pemotongan dalam operasipemesinan. Ini adalah kerana daya pemotongan yang kecildiperlukan untuk menghasilkan kekemasan permukaanyang baik serta meminimumkan haus mata pemotong(Jaharah et al. 2004).Rajah 4 menunjukkan kesan parameter pemboleh ubahpemotongan terhadap daya pemotongan. Didapati kadar

1609JadualNo. Uji kaji1234567895. Keputusan simulasi untuk daya, suhu dan tegasan serta nisbah S/NDaya(N)Nisbah S/N 8606571532680587564645Aras Parameter PemesinanRajahNisbah S/N 55.03-56.19sentuh yang besar, sudut satah ricih yang kecil dan sangattebal. Kajian sebelumnya menunjukkan bahawa kelajuanpemotongan tidak banyak mempengaruhi daya pemotonganberbanding dengan pemboleh ubah pemotongan yang lainseperti kadar suapan, kedalaman pemotongan dan jejarimuncung mata pemotong (Escalona et al. 2005).Analisis Pareto ANOVA dalam Jadual 6 menunjukkanfaktor yang mempengaruhi daya pemotongan ialah kadarsuapan menyumbang kepada peratus pengaruh yang palingtinggi iaitu 96.12%. Kedalaman pemotongan mempunyaiperatus pengaruh sebanyak 2.54%, diikuti dengan suhupemotongan 1.28% dan kelajuan pemotongan sebanyak0.06%.Dalam proses pelarikan, nilai parameter pemotonganyang tinggi bukan sahaja menawarkan peningkatanproduktiviti tetapi juga mengakibatkan risiko kemerosotandalam kualiti permukaan dan hayat mata pemotong(Abukhshim et al. 2005). Kemerosotan pada kualitipermukaan semasa pelarikan berkait rapat denganperkembangan haus perkakas.Penelitian Rajah 5, secara umumnya diperhatikan nilaitegasan maksimum berlaku dalam zon ubah bentuk primerdan tegasan didapati semakin berkurangan di zon sekunder.Daya pemotongan yang bertindak ke atas perkakas dengansudut sadak yang kecil mengenakan tegasan yang tinggi keNisbah S/Nsuapan mempunyai kecerunan relatif yang paling tinggidan menunjukkan parameter yang paling penting dalammempengaruhi daya pemotongan. Daripada kajian literaturdapat dinyatakan bahawa serpihan menjadi lebih besarapabila kadar suapan meningkat (Shaw 1984; Trent 1995).Ini bermakna lebih banyak bahan kerja akan dipotongpada setiap putaran maka semakin banyak tenaga yangdiperlukan. Penglibatan tenaga yang besar menyebabkanberlakunya mampatan yang tinggi antara mata pemotongdan benda kerja dan mengakibatkan ubah bentuk plastikyang tinggi ke atas kawasan pemotongan. Kelakuan inimenyebabkan daya pemotongan meningkat. Pemerhatianini selari dengan dapatan Escalona et al. (2005) dalamkajiannya ke atas bahan AISI 52100 menggunakan perisianDeform 2D, iaitu kelajuan pemotongan paling kurangmemberi kesan ke atas daya pemotongan. Merujuk kepadaRajah 4, didapati daya pemotongan adalah hampir malarterhadap kelajuan pemotongan. Ini menunjukkan dayapemotongan yang tinggi adalah berkaitan dengan luassentuhan yang besar. Luas kawasan sentuhan yang besarmenunjukkan lebih daya pemotongan diperlukan manakalaluas kawasan sentuhan yang kecil menunjukkan kurangdaya pemotongan diperlukan di kawasan tersebut. Secarateorinya, daya pemotongan yang tinggi diperlukan untukmenghasilkan serpihan yang mempunyai luas kawasanTegasan(MPa)4. Plot nisbah S/N untuk daya pemotongan

1610JadualFaktor dan hubunganJumlah pada faktorJumlah kuasa dua (S)6. Pareto ANOVA untuk analisis daya pemotongan (α 50, β 70)Aras012Kelajuanpemotongan (db)Kadar suapan(db)Kedalamanpemotongan (db)Suhu anginsejuk (db)0.14217.535.742.90-152.59-152.30-152.51Peratus pengaruh 79-153.592.54-152.02-152.10-153.271.285. Agihan tegasan pada permukaan benda kerja dan serpihanatas muka sadak yang sebahagian besarnya dalam keadaanmampatan. Menurut Escalona et al. (2005), ricihan bendakerja di sepanjang zon primer menunjukkan wujud tegasanmaksimum.Daripada analisis Rajah 6, secara amnya diperhatikanbahawa kecerunan tegasan mampatan adalah maksimumterutama di kawasan hidung pinggir pemotong danmenurun ke sifar di tempat serpihan terputus sentuhandengan perkakas. Menurut Lo (2000), tegasan normal dantegasan efektif bertindak pada pinggir mata pemotong,pengurangan tegasan tersebut berlaku apabila terdapatpeningkatan sudut sadak daripada nilai sadak negatifkepada sudut sadak positif.Rajah 7 menunjukkan plot bagi kesan utama setiapparas pemboleh ubah parameter pemotongan yang terlibatterhadap nilai nisbah S/N bagi tegasan yang dialamioleh mata pemotong. Berdasarkan Rajah 7 didapatikadar suapan memberikan kesan yang paling mendalamkepada tegasan mata pemotong. Manakala parameterpemotongan yang lain seperti kelajuan pemotongan,Rajah6. Agihan tegasan pada pinggir mata pemotong

Nisbah S/N1611Aras Parameter PemesinanRajah7. Plot nisbah S/N untuk tegasan pemotongan, lebih kecil lebih baik(α 50, β 70)kedalaman pemotongan dan suhu angin sejuk kurangmemberi kesan ke atas tegasan mata pemotong. Secarateorinya diketahui bahawa serpihan menjadi lebih besarapabila kadar suapan meningkat. Ini bermakna lebihbanyak bahan kerja yang dipotong pada setiap putaranmaka semakin luas kawasan sentuhan antara matapemotong dan serpihan. Luas kawasan sentuhan adalahberkait rapat dengan tegasan pemotongan. Manakalategasan pemotongan adalah berkait rapat dengan dayapemotongan. Lebih luas kawasan sentuhan lebih tenagayang diberikan menyebabkan berlakunya mampatanyang tinggi antara mata pemotong dan benda kerjadan mengakibatkan ubah bentuk plastik yang tinggi keatas kawasan pemotongan. Kelakuan ini menyebabkantegasan pemotongan meningkat. Walau bagaimanapun,Boothroyd dan Knight (2005) membuat kesimpulanbahawa pengaruh keadaan pemotongan ke atas tegasansentuhan adalah kecil.Analisis ANOVA dijalankan untuk meneliti pengaruhsetiap parameter pemotongan yang digunakan. BerdasarkanJadual 7, kadar suapan mempunyai peratus pengaruhyang paling tinggi iaitu 78.87%, kedalaman pemotongan15.58%, suhu mempunyai peratus pengaruh 4.48% dandiikuti oleh kelajuan pemotongan sebanyak 1.08%.JadualFaktor dan hubunganJumlah pada faktorJumlah kuasa dua (S)KesimpulanSecara keseluruhannya, kajian ini telah membuktikanbahawa simulasi proses pemotongan besi tuang mulurdengan mata pemotong karbida dan menggunakanparameter pemotongan yang berbeza mempengaruhikesan kepada daya pemotongan dan tegasan pemotongansemasa proses pemotongan dilakukan. Simulasi mendapatidaya pemotongan mata pemotong paling dipengaruhioleh kadar suapan pemotongan (96.12%), kedalamanpemotongan (2.54%), suhu angin sejuk (1.28%) dankelajuan pemotongan (0.06%). Manakala taburan tegasanpemotongan paling dipengaruhi oleh kadar suapan (7.87%),kedalaman pemotongan (15.58%) dan suhu angin sejuk(4.48%) serta kelajuan pemotongan (1.08%). Parameteroptimum untuk daya pemotongan ialah pada kadar suapan0.35 mm/pus, kedalaman pemotongan 0.5 mm, suhu anginsejuk 2oC dan kelajuan pemotongan 200 m/min. Parameteroptimum untuk tegasan pemotongan pula ialah pada kadarsuapan 0.25 mm/pus, kedalaman pemotongan 0.8 mm,suhu angin sejuk 25oC dan kelajuan pemotongan 100 m/min. Umumnya nilai tegasan maksimum berlaku dalamzon ubah bentuk primer dan semakin berkurangan di zonsekunder. Suhu angin sejuk didapati kurang memberi kesanterhadap daya mata pemotong.7. Pareto ANOVA untuk analisis tegasan pemotongan (α 50, β 70)ArasKelajuanpemotongan (db)Kadar suapan(db)Kedalamanpemotongan .3626.205.17Kadar pengaruh (%)1.0878.8715.581.494.48

1612RujukanAbukhshim, N.A., Mativenga, P.T. & Sheikh, M.A. 2005. Heatgeneration and temperature prediction in metal cutting:A review and implications for high speed machining.International Journal of Machine Tools & Manufacture 46:782-800.Boothroyd, G. & Knight, W. 2005. Fundamentals of Machiningand Machine Tools. New York.Escalona, P.M., Melkote, S. & Li, K. 2005. Influence of thestress, strain and temperature on the surface roughness ofan AISI 52100 steel due to an orthogonal cut. JMEPEG 14:582-590.Gunay, M., Korkut, I., Aslan, E. & Seker, U. 2005. Experimentalinvestigation of the

Menurut Trent (1995), pemesinan ialah proses bahan yang tidak dikehendaki dibuang daripada benda kerja dalam bentuk serpihan untuk membentuk permukaan benda kerja yang baru, melalui pergerakan relatif dan penggunaan daya. Pemesinan merupakan proses tak langsung dengan kerja mekanikal ditukar kepada haba melalui ubah bentuk

Skripsi yang berjudul ―Analisis Faktor-Faktor yang Mempengaruhi Minat Masyarakat untuk Menabung (Studi Kasus pada Nasabah BMT An-Nur Rewwin Sidoarjo)‖ menggunakan Penelitian Kuantitatif untuk menjawab Rumusan Masalah mengenai Faktor-Faktor yang dapat mempengaruhi minat dan faktor yang paling dominan dalam mempengaruhi minat.

mempengaruhi pemilihan tersebut. Faktor yang mempengaruhi pilihan tersebut adalah faktor finansial, pelatihan profesional, nilai-nilai sosial, lingkungan kerja, pertimbangan pasar kerja dan personalitas. Penelitian yang dilakukan oleh Chan (2012) menemukan terdapat 8 faktor yang mempengaruhi seseorang memilih karir sebagai akuntan publik tidak

Tegangan kedip D. Faktor Daya Faktor daya merupakan salah satu indikator baik buruknya kualitas daya listrik. Faktor daya atau faktor kerja adalah perbandingan antara daya nyata (watt) dengan daya kompleks (VA). Peningkatan daya reaktif akan meningkatkan sudut anta

Astuti, Anita.2014. “Faktor-Faktor Yang Mempengaruhi Mahasiswa Akuntansi Dalam Memilih Karir Sebagai Akuntan Publik Pada Mahasiswa Akuntansi Universitas Kristen Satya Wacana Salatiga”.Jurnal Akuntansi Vol III No.2. Aulia, Ulva.2016.“Faktor-Faktor Yang Mempengaruhi Mahasiwsa Akuntansi Di Kota

pengurusan masa (min 4.02) dan diikuti oleh faktor kewangan (min 3.69), faktor persekitaran pembelajaran (min 3.03) dan akhir sekali faktor persekitaran pekerjaan (2.56). Ujian-T menunjukkan tidak terdapat perbezaan yang signifikan antara faktor-faktor stres yang mempengaruhi stres berdasarkan jantina dan status perkahwinan.

Dari analisis faktor-faktor yang mempengaruhi siswa dalam pemilihan sekolah, faktor sekolah mempunyai pengaruh paling besar kemudian diikuti oleh faktor lokasi dan paling kecil pengaruhnya adalah faktor ekonomi. Sementara berdasarkan hasil analisis statistik Crosstab diketahui bahwa terdapat hubungan

akan di riview yang telah sesuai dengan kriteria inklusi dan eksklusi. E. Pembahasan 1. Faktor – Faktor Yang Mempengaruhi Ketidakteraturan Siklus Menstruasi berdasarkan hasil analisis Chi Square Analisis faktor – faktor yang mempengaru

2007) menemukan ada lima faktor yang mempengaruhi peran ayah dalam pengasuhan, yakni: faktor ibu, faktor ayah sendiri, faktor anak, faktor coparental dan faktor kontekstual. Semua faktor saling mempengaruhi satu sama lain. Dalam penelitian Simons, dkk ditemukan bahwa sikap, harapan dan dukungan ibu